Las fugas de refrigerante pueden causar estragos en los chillers industriales y reducir sustancialmente su capacidad y rendimiento; esto ocasiona que su equipo pierda la capacidad esencial de enfriamiento para operar sin problemas. Las fugas de refrigerante son frecuentes entre los chillers más antiguos, que son propensos a perder entre 2-15 % del refrigerante cada año. En contraste, los sistemas de alto rendimiento fabricados y equipados con contenedores y sellos de presión especializados pueden disminuir esta pérdida a tan sólo 0.1% por año.

Este artículo explicará cómo garantizamos que los chillers industriales estén preparados para tener un rendimiento óptimo durante todo su ciclo de vida útil. También daremos unos consejos para detectar signos de fugas de refrigerante y cómo darle mantenimiento al chiller para que siga funcionando correctamente.

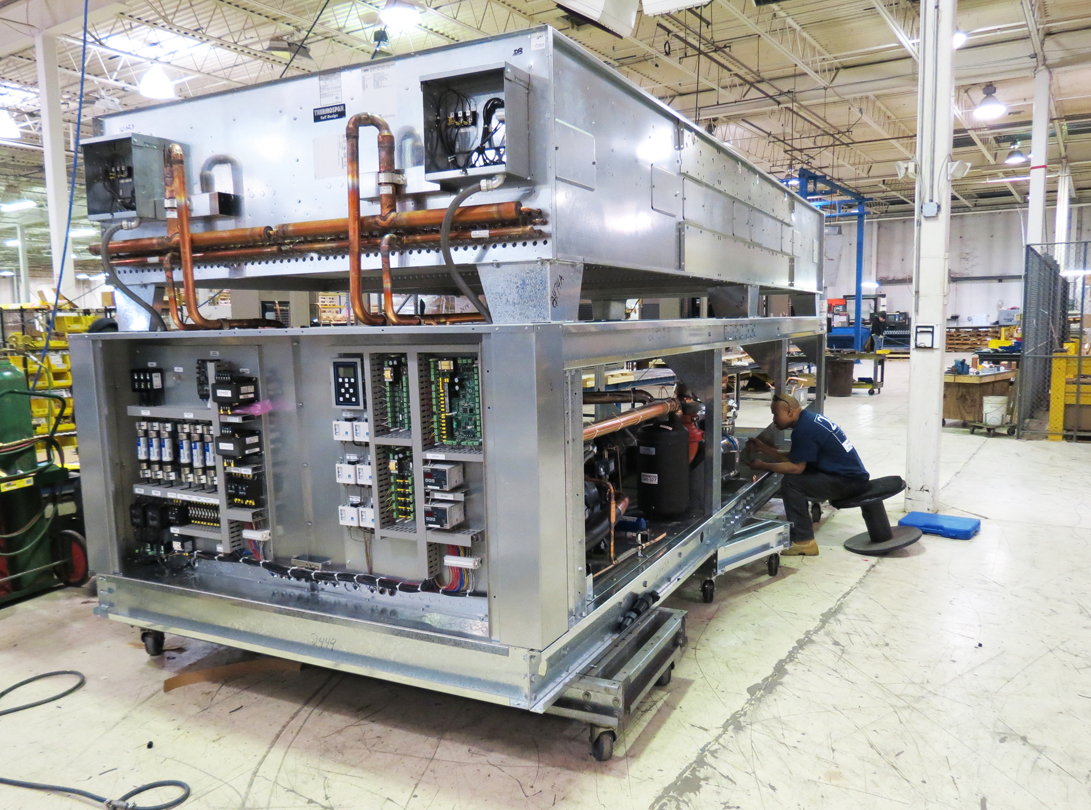

Pasos para evitar fugas de refrigerante en la fabricación de chillers industriales

La forma más fácil de evitar los problemas de fugas de refrigerante es elegir un fabricante de chillers industriales que haga un esfuerzo adicional para su detección antes de que el sistema llegue a su planta de producción.

Los siguientes cuatro pasos que seguimos durante el proceso de fabricación son críticos para detener las fugas:

El secreto para un mayor tiempo de funcionamiento está en el tipo de chiller empleado. Uno de los mayores errores observados en la industria médica es elegir un chiller estándar de aire acondicionado en vez de un chiller médico de calidad industrial. Mientras que los chillers estándar se utilizan en algunas aplicaciones comerciales, el equipo médico queda fuera de ellas. Los chillers de aire acondicionado carecen de capacidades de rendimiento vitales para reducir notablemente el tiempo de actividad de los componentes.

- Soldadura del sistema

El primer paso a seguir en la fabricación para evitar las fugas de refrigerante en los chillers industriales es la soldadura del sistema uniendo todas las juntas de cobre con soldador de cobre y plata al 15%, en las conexiones de las líneas a las piezas principales. Este proceso refuerza las piezas del chiller propensas a fugas, para evitar que el refrigerante se filtre.

- Detección de fugas de nitrógeno

Ahora es el momento de la primera verificación. Para realizar esta prueba de fugas, construimos chillers industriales con nitrógeno hasta 150 PSI y los cargamos hasta que los sistemas estén llenos. Después de que el nitrógeno se asienta y se estabiliza, registramos la presión y mantenemos esos niveles durante una hora para asegurarnos de que el nitrógeno no se haya filtrado.

- Detección de fugas de helio

El tercer paso consiste en verificar si hay fugas más pequeñas usando el mismo proceso que en el nitrógeno, pero en vez de ello usamos helio. El helio es un gas más ligero con un tamaño atómico más pequeño que el nitrógeno, lo que nos permite encontrar incluso los agujeros más pequeños. Utilizamos la herramienta de detección de fugas Helium Sniffer de Inficon, líder en la industria, para identificar la tasa de fuga detectable más baja de 1 x 10 -7 mbar l/s, es decir, ¡una fuga muy pequeña! Mediante este dispositivo portátil con una manguera conectada, “olfateamos” toda la superficie de un enfriador industrial. Un sonido similar al de una alarma de automóvil indicará una fuga. Si "olfateamos" todo el sistema con esta herramienta avanzada y no suena ninguna alarma, estamos seguros de que no hay una fuga de refrigerante detectable.

- Detección final de fugas

El cuarto paso de detección de fugas que seguimos durante la fabricación comienza con una aspiración profunda de 500 micrones para eliminar la humedad, el aire y los gases no condensables (como el nitrógeno) de nuestros chillers industriales. Luego, cargamos y hacemos funcionar los sistemas durante 1 o 2 horas para imitar el estrés y la tensión de su futuro entorno de aplicación. Ahí es cuando implementamos la verificación final de fugas utilizando el detector de fugas de refrigerante, un dispositivo similar a una varita mágica, que brinda la tranquilidad de saber que nuestros sistemas están libres de fugas.

No todos los fabricantes siguen tantos pasos de detección de fugas para garantizar que sus chillers industriales tengan el máximo rendimiento desde el principio. Si la prevención de fugas es importante para usted, vale la pena preguntar sobre el proceso de fabricación antes de invertir en un sistema.

Hasta ahora, hemos identificado nuestros procesos y herramientas de la detección del escape durante el proceso de fabricación. Pero, ¿qué sucede si hay una fuga después de instalar el sistema? Siga leyendo para descubrir las cinco señales principales de que podría tener una fuga de refrigerante y qué hacer al respecto.

Signos de una fuga de refrigerante

Digamos que su sistema ha estado en operación durante algunos años. Aquí hay algunas señales que debe identificar durante sus controles de mantenimiento de rutina y que pueden indicar una fuga de refrigerante:

- El sistema no puede mantenerse al día con la capacidad de carga, lo que reduce su rendimiento

- Presiones de succión y descarga más bajas de lo habitual

- Posible ciclado del ventilador por baja presión de descarga

- Alto sobrecalentamiento del evaporador

- El compresor consume menos amperaje de lo normal

.jpg?width=702&name=IMG_5496%20(1).jpg)

Si nota estos signos, comuníquese con un técnico de servicio de chillers industriales para verificar si hay una fuga. Durante esta visita de mantenimiento, el técnico puede usar un detector de fugas de refrigerante equipado con una alarma. También pueden usar un método de detección de fugas antiguo con agua y jabón, que produce burbujas en cualquier junta con una fuga de refrigerante.

La mejor manera de evitar una fuga de refrigerante en chillers industriales es elegir un fabricante comprometido con implementar capas adicionales de protección contra fugas incluso antes de que el sistema llegue a sus instalaciones. Nuestro proceso de fabricación integral de cuatro pasos es nuestra forma de proporcionar la tranquilidad que caracteriza a los chillers industriales Drake.

Destacados

Descubre más artículos relacionados

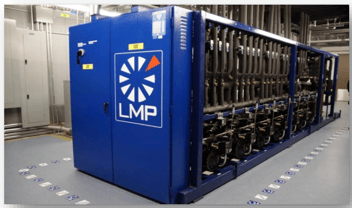

4 Puntos clave en el sistema de CO2 Transcrítico

El diseño de un sistema de CO2 transcrítico es un desafío incluso para un experto en rerigeración. De su correcta implementación y calidad de los...

Read more »

CO2 como sistema de refrigeración

¿Conoces el uso del CO2 como refrigerante ? Uno de los usos menos conocidos del dióxido de carbono es como gas de refrigeración. El CO2 se utiliza...

Read more »