El diseño de un sistema de CO2 transcrítico es un desafío incluso para un experto en rerigeración. De su correcta implementación y calidad de los equipos depende no sólo la eficiencia, sino la seguridad y rentabilidad de la planta de producción. Al evaluar la factibilidad de este sistema en un proyecto de refrigeración, es conveniente considerar estos 4 puntos.

¿Por qué CO2?

No es sólo por la preocupación en torno a los gases naturales y su papel en el cuidado del medio ambiente. Las propiedades fisicoquímicas del Dióxido de Carbono hacen de éste un excelente compuesto para el transporte de calor, por lo que su uso se vuelve un ganar-ganar. Se gana eficiencia en refrigeración, y el planeta gana en su conservación.

1. Temperatura y punto crítico del CO2

Antes de trabajar con este gas, es importante conocer sus características:

- La temperatura crítica del CO2 es aproximadamente 31°C (87°F),

- La presión crítica, también aproximada, son 73 bars (1045 libras por pulgada).

Los sistemas de refrigeración que basan su funcionamiento en este compuesto operan de diferente forma según lo hagan por encima o por debajo del punto crítico, que no es más que el punto donde el cambio de fase líquido-vapor se mantiene en equilibrio.

2. Sistema de CO2: ¿Transcrítico o subcrítico?

En el uso del CO2 como gas refrigerante, podemos ubicar dos aplicaciones: subcrítica y transcrítica:

- En un sistema subcrítico la temperatura del CO2 en la etapa isotérmica tras la compresión del fluido está por debajo de la temperatura crítica.

- En los sistemas transcríticos, el CO2 se enfría pero no se condensa en la salida del enfriador de gas, manteniéndose por encima de la temperatura crítica.

3. La presión en los sistemas de CO2 transcríticos

Los sistemas transcríticos, al igual que los sistemas subcríticos, evaporan el CO2 debajo de su punto crítico. Sin embargo, en estos sistemas, la descarga de presión del compresor es muy alta (arriba de 1069 psia/ 73 .7 Bar) y por encima del punto crítico, donde el CO2 existe sin una distinción clara entre el estado líquido y gaseoso. Esto da como resultado la “transformación” del CO2 en una especie de vapor nebuloso, más denso que el estado gaseoso.

En consecuencia, el fluido sobrecalentado debe ser constantemente enfriado en un enfriador de gas, en vez de enfriar y condensarlo a líquido, como en un ciclo subcrítico. El fluido comprimido y refrigerado recibe una reducción en presión por debajo del punto crítico donde una parte del fluido se condensa en líquido para ser alimentado en el evaporador.

4. Ciclo: de transcrítico a subcrítico

Si el disipador de calor del gas está suficientemente frío, el ciclo podría transitar a subcrítico y entonces, la condensación de cierta parte del fluido a líquido podría suceder en el enfriador de gas. Esto no causa ningún problema operacional si la válvula reguladora de presión a la salida del enfriador está controlada correctamente.

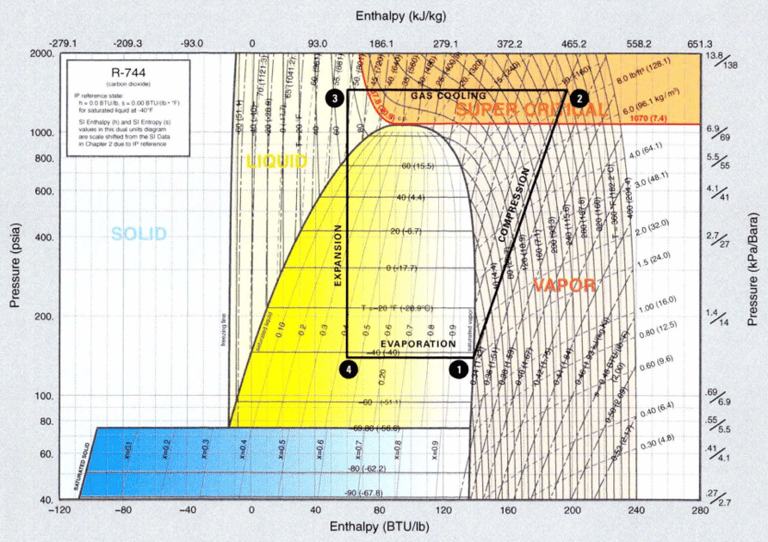

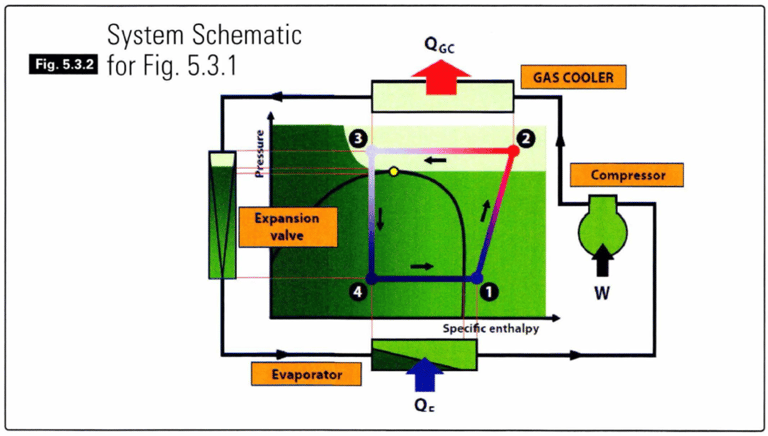

La siguiente figura muestra un sistema transcrítico básico trazado en un diagrama PH (presión-entalpía). Algunas partes del ciclo del proceso se producen por encima del punto crítico y otras partes por debajo de la presión crítica.

5. Ciclo transcrítico e intercambio de calor con el exterior

También se puede hacer un ciclo de CO2 que intercambia calor con el exterior. En este caso es un ciclo transcrítico, como en ciertos períodos del año donde la temperatura exterior está cerca o alrededor de los 31.1 °C.

La siguiente figura muestra una etapa simplificada, de una sola etapa para un circuito de refrigeración transcrítica sobrepuesto en un diagrama de presión-entalpía. El calor del enfriador del gas es rechazado a un disipador de calor a mayor temperatura que la temperatura crítica.

Consideraciones: diseño de la presión de trabajo por la ASHRAE

Actualmente, a partir de enero 201 4, el Estandar 15 de ASHRAE requiere un DWP (Diseño de la presión de trabajo por sus siglas en inglés) de 20% más alto que la presión máxima desarrollada por la presión del elemento impuesto. Sin embargo, hay una propuesta, cambio en el Estandar 15 de ASHRAE para bajar el margen de 20% al 10% en las partes críticas del sistema.

Capacitación: la palabra clave

Continuar vigente en la industria de la refrigeración requiere de la capacitación en la implementación de gases naturales como refrigerantes en condiciones muy diversas, tanto climáticas como de producción. Año con año, el panorama cambia y se integran nuevas tecnologías, se optimizan equipos y se diseñan distintas soluciones.

Destacados

Descubre más artículos relacionados

Sistema de co2 transcrítico: ¿Es una alternativa para tu refrigeración?

Aunque el uso de CO2 como gas refrigerante en sistemas de refrigeración industrial es muy antiguo, últimamente hemos presenciado un “boom” en su...

Read more »

CO2 como sistema de refrigeración

¿Conoces el uso del CO2 como refrigerante ? Uno de los usos menos conocidos del dióxido de carbono es como gas de refrigeración. El CO2 se utiliza...

Read more »