Alfa Laval ha desarrollado un Intercambiador de Calor hecho de 100% de acero inoxidable llamado AlfaNova. Este es el primero en su tipo en el mundo, las placas corrugadas se fusionan utilizando una tecnología innovadora, mejor conocida como Alfa- Fusión.

Los resultados de este proceso son placas con micro-estructura homogénea en todos los Intercambiadores que brindan robustez, higiene y alta resistencia a la corrosión.

El Alfa Nova está diseñado para manejar tareas exigentes en un amplio espectro de aplicaciones y utilidades industriales.

Actualmente, la compañía dedica una gran parte de su área de fabricación a este producto que está mejorando sustancialmente la eficiencia en sistemas de refrigeración de alta exigencia.

¿Cuándo usar el Intercambiador de Calor Alfa Nova?

Esta tecnología es ideal cuando los procesos requieran una alta limpieza o se usen sustancias agresivas como por ejemplo, el amoniaco.

Las tendencias de la industria indican que muchos más clientes exigen para sus proyectos de refrigeración industrial, soluciones libres de níquel debido a problemas de contaminación y requerimientos de calidad.

Es factible utilizar este Intercambiador de Calor de Placas de alta eficiencia en condiciones extremas de temperatura y presión por fatiga que probablemente destruirían un Intercambiador soldado convencional.

Debido a que está creado 100% de acero inoxidable, permite soportar temperaturas de hasta 550 ° C

El AlfaNova ofrece una solución con una vida útil más prolongada, y debido a que la interacción con el cobre no existe, es ideal para usar en una amplia gama de aplicaciones que usen agua pura, ultrapura o mineralizada.

Antes de salir de la fábrica, estas unidades son sometidas a pruebas exhaustivas de presión y fugas centradas, con el objetivo de comprobar su resistencia a la fatiga por presión, fatiga térmica y resistencia a la corrosión.

%2013.15.47.png?width=792&name=Captura%20de%20pantalla%202018-06-11%20a%20la(s)%2013.15.47.png)

¿Qué puede hacer un Intercambiador de Calor dentro de un sistema de refrigeración?

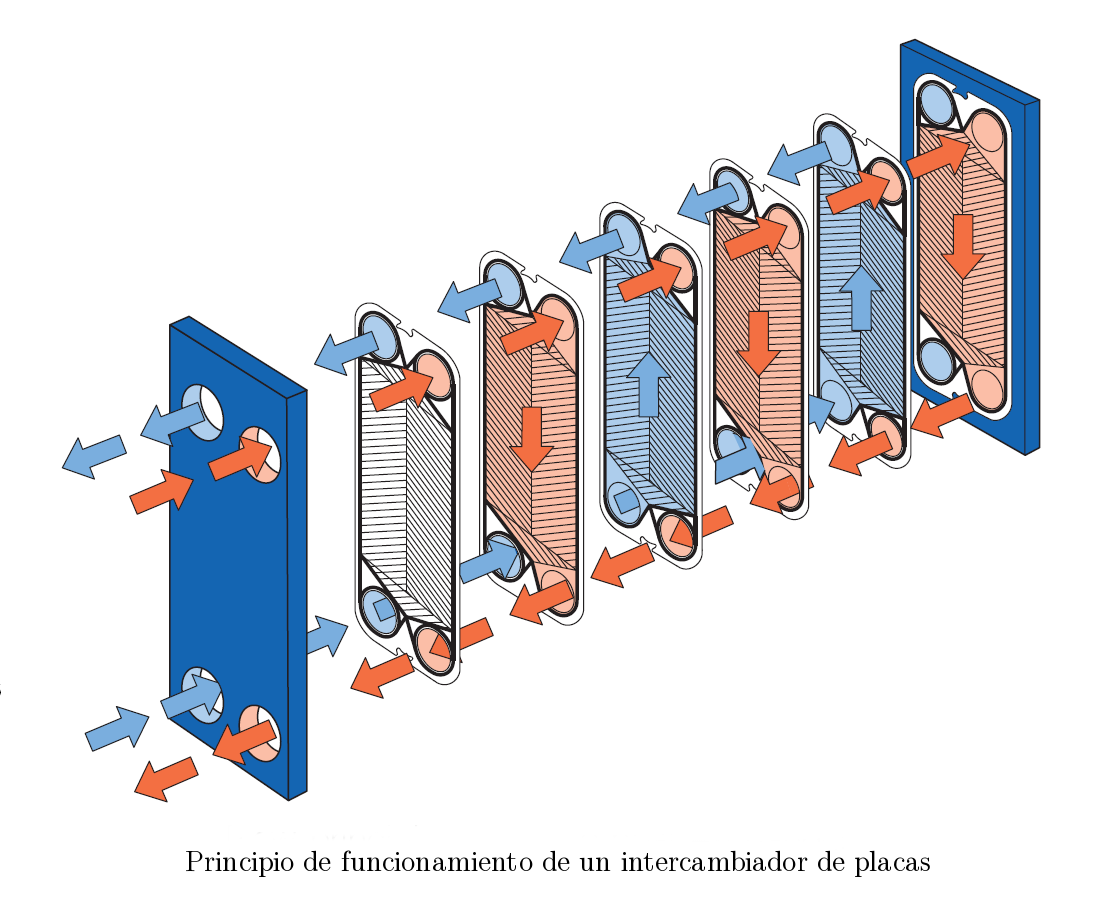

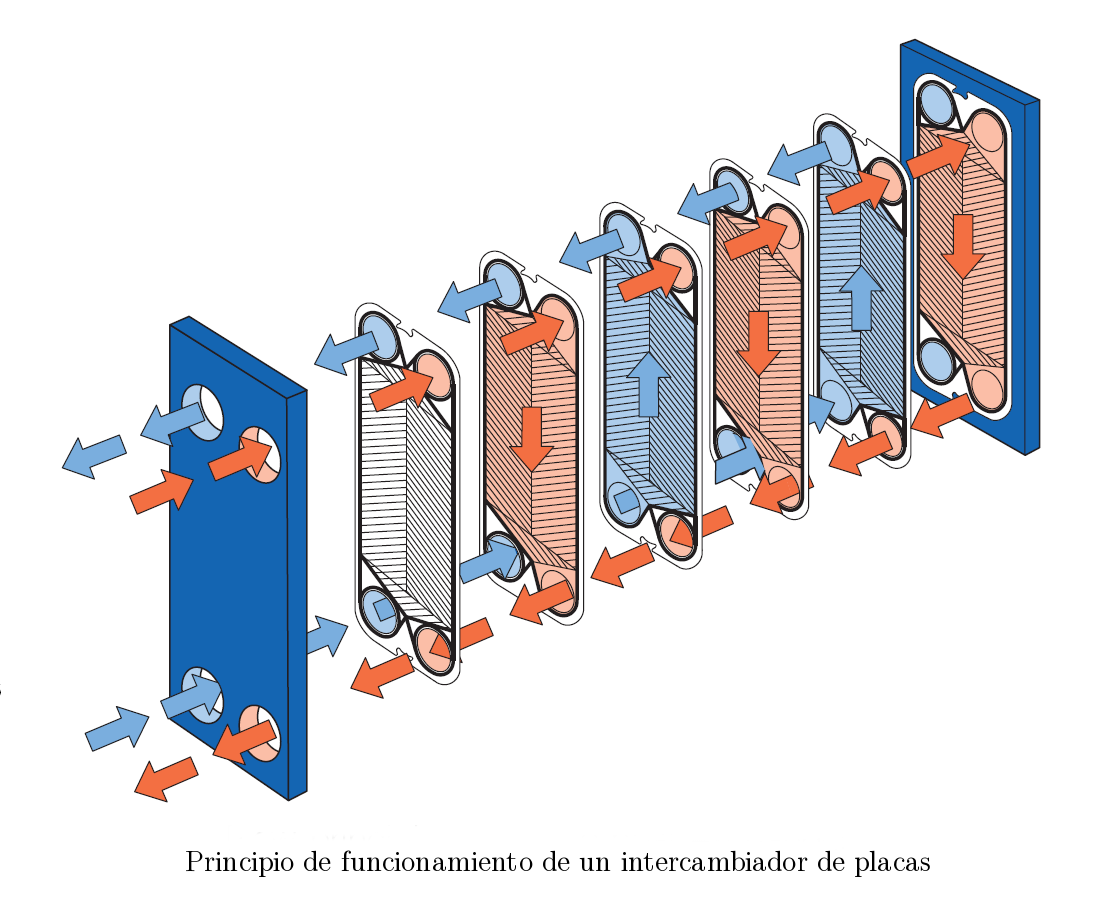

Como sabes, la tecnología de intercambio de calor por placas realiza las siguientes funciones:

- Calentar un fluido frío mediante un fluido con mayor temperatura.

- Reducir la temperatura de un fluido mediante un fluido con menor temperatura.

- Llevar al punto de ebullición a un fluido mediante otro fluido con mayor temperatura.

- Condensar un fluido en estado gaseoso por medio de un fluido frío.

¿En qué aplicaciones se usa normalmente el Intercambiador de Calor AlfaNova?

Por su resistencia, material y diseño, estos son algunos ejemplos en los que se aplica esta tecnología de intercambio de calor:

- Refrigeración con amoniaco (por ejemplo en súper- calentadores).

- Enfriamiento de aceite del compresor de refrigeración.

- Calefacción centralizada con agua corrosiva.

- Agua del grifo con legislación higiénica.

- Control de temperatura de agua ultrapura.

- Control de temperatura de agua desmineralizada.

- Control de temperatura de la pintura.

- Refrigeración industrial.

- Refrigeración del compresor.

- Control de temperatura de hidrógeno.

Rango de Intercambiadores de calor alfa laval

Los Alfa Nova funcionan en 6 rangos distintos con diferentes capacidades:

- AlfaNova 14.

- AlfaNova 27.

- AlfaNova 52.

- AlfaNova 200.

- AlfaNova 400.

Estos seis tamaños diferentes sirven para adaptarse a varias interfaces y vienen con una amplia gama de conexiones disponibles.

¿Qué se necesita para calcular el diseño de un sistema de refrigeración con AlfaNova?

Los factores básicos para empezar a diseñar un sistema con un Intercambiador de Calor son:

- Tipo de producto.

- Flujo.

- Programa de temperaturas.

Por otra parte, los elementos críticos indispensables para empezar el diseño de un equipo de Intercambiadores AlfaNova son:

- Propiedades del fluido.

- Caídas de presión permitidas.

- Temperaturas de entrada y salida, así como flujos de medios calentador/enfriador.

- Requerimientos para mantenimiento.

Es muy importante para un contratista, trabajar con la información correcta del cliente y evitar cálculos imaginarios en los proyectos, ya que de lo contrario se corre el riesgo de dañar la vida útil de los equipos.

¿Que beneficios tiene la tecnología de Intercambiadores de Placas vs. Intercambiadores de Casco y Tubos?

La elección del Intercambiador de Calor es muy importante y tiene un impacto directo en los resultados finales del diseño.

Además de los Intercambiadores de Placas, se usan mucho Intercambiadores denominados de Casco y Tubo, sin embargo, los de Placas tienen mayores ventajas, a continuación te presentamos las diferencias:

1. Recuperación de calor

El rendimiento de los Intercambiadores de Calor compactos es hasta un 25% mayor que para los tubos de revestimiento a un costo comparable.

Para alcanzar los mismos niveles de recuperación de calor, las soluciones de casco y tubo a menudo son más costosas.

2. Alta turbulencia

En el núcleo de un Intercambiador de Calor compacto se encuentra un conjunto de placas de transferencia de calor con corrientes calientes y frías que fluyen a través de canales alternativos.

El flujo altamente turbulento da como resultado una eficacia de transferencia de calor sustancialmente mayor que en un tubo de coraza, lo que significa que los Intercambiadores compactos funcionan con un área de transferencia de calor 50-80% más pequeña.

La turbulencia de flujo reduce la acumulación de incrustaciones y minimiza las necesidades de limpieza.

3. Tamaño compacto

La pequeña área de transferencia de calor requerida significa que las unidades son muy compactas y fáciles de instalar. Esto facilita la actualización de la capacidad de los sistemas existentes.

El tamaño pequeño también es beneficioso desde una perspectiva de inversión, especialmente cuando se requieren materiales tóxicos.

Un Intercambiador de Calor compacto necesita menos material por lo que es mucho más barato que uno de casco y tubos del mismo material.

El espacio de instalación requerido es mínimo ya que no es necesario extraer un haz de tubos. Simplemente se agregan o se retiran placas.

Ejemplo práctico de Intercambiadores de Placas vs. Intercambiadores de Casco y Tubos

Alfa Laval dio a conocer un estudio donde se compararon 4 unidades de Intercambiadores de placas y 6 unidades de equipo de Casco y Tubos.

Estos fueron los resultados:

- El Intercambiador de Placas pesó 19 toneladas.

- El de Casco y Tubos, en el mismo nivel de eficiencia pesó 96 toneladas.

Para el área de instalación que ocupó el equipo:

- 150 pies cuadrados necesitaron de espacio los Intercambiadores de Calor de Placas.

- Los de Casco y Tubos ocuparon 1130 pies cuadrados.

Para el área de mantenimiento del equipo se requirieron:

- 225 pies cuadrados en el equipo de intercambio de calor de placas comparado el de Casco y Tubos que ocupó 245 pies cuadrados.

En cuanto a transferencia de BTUs:

- Los Intercambiadores de Placas lograron una eficiencia de 45 millones de BTUs por hora.

- Los Intercambiadores de Casco y Tubos alcanzaron 30 millones de BTUs.

Recomendaciones finales

La tecnología de placas en intercambio de calor ha dado un paso importante con la innovación realizada por Alfa Laval y el producto AlfaNova.

Cómo sabes es necesario contar la información precisa y el cálculo de las necesidades de cada proyecto para definir el equipo adecuado y su mejor aprovechamiento.

Recuerda que los materiales y su resistencia depende de su fabricación y finalidad de uso.

Es importante que un experto en refrigeración acompañe el proceso y registre con información real las necesidades tecnológicas.

Y tú, ¿estás listo para empezar a usar AlfaNova en tus proyectos? 👇🏽

Destacados

Descubre más artículos relacionados

3 ventajas estratégicas de los intercambiadores de calor de placas...

Elegir un equipo para transferir el calor de fluidos en procesos de producción es vital para el rendimiento y eficiencia de nuestros clientes....

Read more »

Mi experiencia al utilizar Intercambiadores de Calor Alfa Laval

El presente testimonio sobre el uso de Intercambiadores de Calor Alfa Laval cuenta la experiencia de Moisés Harari, desarrollador del Hotel La Quinta...

Read more »